Over een uitdaging gesproken: zelf een boot bouwen en dat ook nog eens met je wederhelft. Velen moeten er niet aan denken, maar Mark en Sandra Couwenberg wel. Het stel is druk bezig om hun droomboot eigenhandig te realiseren. Hoe dat project, dat zijzelf ‘een krankzinnig plan’ noemen, verloopt? Dat lees je hieronder.

Klik om deel I, deel II, deel III, deel IV en deel V te lezen.

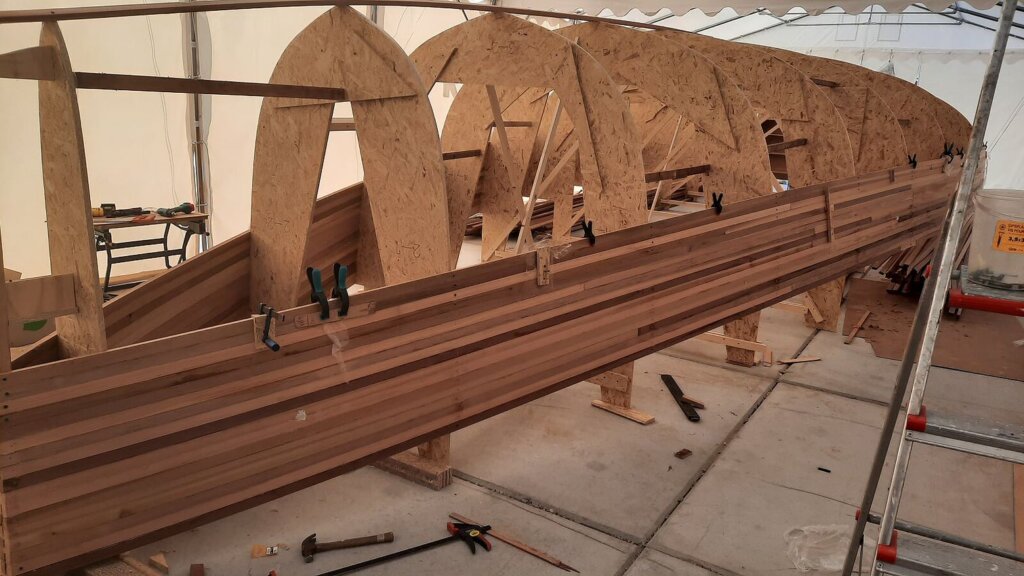

Vorige keer hebben we ‘Operatie omdraaien’ met succes kunnen afronden. Vanaf nu ligt ze voor de komende maanden netjes in haar natuurlijke houding in de werkplaats. Nu zien we ook echt hoe groot de binnenkant gaat worden. We zijn vooral onder de indruk van de breedte!

Het idee is simpel

De volgende stap in ons zeilbootproject is het lamineren van het interieur van de romp. Dit doen we op een vergelijkbare manier als de buitenkant, maar met een iets dunnere laag. We hebben twee lagen glasvezel van 400 gram/m² gebruikt, gelamineerd met epoxyhars op de houten kern. Beide lagen liggen onder een hoek van ongeveer 90 graden ten opzichte van elkaar. Eén laag ligt op +45 graden, de andere op -45 graden. Op de bodem is er veel overlap, zodat daar in totaal vier lagen worden aangebracht.

“Het idee is vrij simpel, maar de uitvoering is wat lastiger. De grootste uitdaging is dat onze armen en benen iets korter zijn dan de halve breedte van de boot. De boot is 4,5 meter op het breedste punt, dus als je op de middenlijn staat, kun je de zijkanten niet bereiken. Het zorgvuldig aanbrengen van glasvezel vergt veel nauwkeurigheid. De boot is rond en vrij hoog en werken met epoxy kan al snel een kliederboel worden, dus je wilt echt voorzichtig zijn. Maar we hebben onze trucjes geleerd en na een paar dagen lamineren was de klus netjes geklaard. Gewoon rustig aan met z’n tweeën,” aldus Mark en Sandra. En zo konden we weer een mijlpaal afvinken: de romp in zijn geheel gelamineerd!

De volgende uitdaging van groot formaat

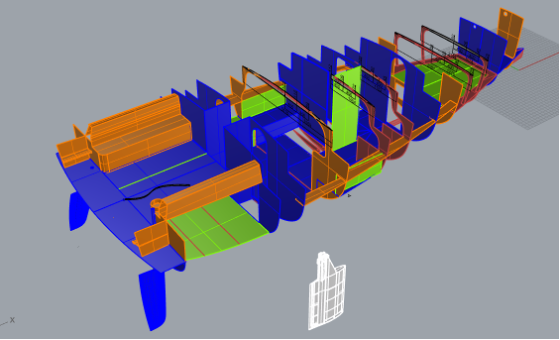

Het was tijd voor de start van de constructie. Mark vertelt: ”Om de boot zo stijf mogelijk te maken, heb ik haar zo ontworpen dat zoveel mogelijk interieuronderdelen een integraal onderdeel van de constructie vormen. Ook wilden we dat de boot licht van gewicht zou zijn, zodat ze snel zeilt. We hebben daarom gebruikt gemaakt van sandwichpanelen.”

“Het gebruik van sandwichpanelen bespaart ongeveer 150 kg aan gewicht. Bovendien kan multiplex slechts tot bepaalde maximale afmetingen worden gekocht, wat meestal kleiner is dan we nodig hebben. Het maken van deze grote delen als sandwichpanelen maakt het mogelijk om grotere delen te maken, met minder verbindingen en dus sterker.”

De benodigde sandwichpanelen kunnen helaas niet kant-en-klaar worden gekocht, dus zat er niets anders op dan ze zelf te maken. We kenden de principes, maar hebben het nooit zelf gedaan. Ook hier kwam de Pippi Langkous uitdrukking weer van pas: we hebben het nog nooit gedaan, dus we denken dat we het wel kunnen.”

In een van de volgende edities zullen we in meer detail ingaan op die sandwichpanelen.

Tags: droomjacht Last modified: 9 September 2024

Ik ben benieuwd wat het voordeel is van het bouwen van een eigen jacht t.o.v. bijv. de aanschaf van Pogo? Zeker in aanmerking genomen van het feit dat je pakweg twee jaar van je tijd daarin stopt. Hoe schatten jullie de 2e hands waarde van de boot in.

Beste Patty,

Dit is een goede vraag die we vaker krijgen. Puur rationeel bekeken is zelf bouwen niet heel verstandig. Het bespaart je misschien wel wat geld, maar toch niet heel veel, en er zijn behoorlijke risico’s aan het project verbonden.

Met zelfbouw ben je wel in staat om precies die boot te maken die je zou willen. Maar voor ons het belangrijkste argument voor zelfbouw eigenlijk heel simpel: het geeft echt een enorme kick om zo’n project te ondernemen en de boot onder je handen te zien groeien. Het is ook wel een gevalletje van het bloed kruipt waar het niet gaan kan, ik werk nu eenmaal graag met m’n handen en probeer graag nieuwe dingen uit. Gaandeweg leren we ontzettend veel nieuwe vaardigheden en we komen in aanraking met leuke mensen, vakmensen die ons adviseren, mensen die soortgelijke projecten hebben ondernemen. Voor ons is dat alle tijd en risico’s dubbel en dwars waard.

Dat wil echter niet zeggen dat we hier blind in zijn gestapt, we hebben wel degelijk alle voors, tegens en risico’s uitgebreid bekeken en besproken.

No guts no glory! Chapeau

Vraag: Is 2x 400 gr laminaat niet wat weinig? Standaard is de lengte het aantal grammen. 12m lengte is 1200 gr. lloydskeur is het dubbele: 2400 gr. ik heb een soortgelijk project gedaan met als resultaat een zeer stijf schip. Ik zie er met plezier naar terug. Veel werk!

Gr Dirk

Whaw Whaw En waar wordt deze prachtige boot gemaakt?

Ik zou graag een hand toesteken.

Hallo Jens,

We bouwen in de omgeving van Gorinchem.

Mvgr,

Mark

Hallo Dirk,

De boot is ontworpen volgens de regels van ISO 12215, die je moet volgen om CE keur te krijgen. Deze regels zijn afgeleid van ABS en andere grote klasse bureau’s.

De vuistregels die je noemt ken ik niet, en verbazen me ook. De dikte van het laminaat is van heel veel parameters afhankelijk. Wij bouwen met wood core, feitelijk een soort sandwich. Wel / geen sandwich is al meteen de eerste belangrijke factor. Voorts is de dikte van de kern bepalend. Daarnaast is massa van het schip veel belangrijker dan lengte en een andere bepalende factor is de afstand tussen de verbanddelen (schotten en spanten).

Onze boot is berekend alsof het kernmateriaal een schuimsoort is, en daardoor geen bijdrage heeft in de paneelstijfheid. Daarnaast hebben we de berekeningen ook met houtkern gedaan, wat veel extra sterkte en stijfheid geeft. Daaruit volgt een extra veiligheid van meer dan factor 3.

Neem me pet af voor wat jullie doen, veel succes en maak het leuk x

Zou er zelf nooit aan beginnen. Dadelijk maak je een fout.. bijv is hij te stijf? Te soepel? Is de romp vorm wel gunstig / snel/ veilig genoeg ? Je kunt dat niet meer ongedaan maken.. en vergt veel R&D eigenlijk… en dadelijk vind je vrouw het toch niet meer zo leuk om te zeilen dan heb ik 2 jaar voor niks gebouwd.. verkoop ook te lastig..

Hallo Rob,

Fouten maken we genoeg. Maar geen fout zo groot of we konden hem tot op heden netjes fixen.

Iemand die een soortgelijk project deed zei eens: doen we het zelf, gaat het alsnog mis.

Ik volg het “duracell project” pp YouTube, daar verbouwen een oceaan racer om tot cruiser. In die serie lamineren ze ook veel en maken ze ook sandwich panelen. Tip

Succes met de bouw

Groeten Peter

Hallo Peter,

Dank voor de tip, dit project kende ik nog niet. Maar meer in het algemeen: Youtube is onze grote vriend, ongelofelijk wat voor kennis je daar kan vinden, en wat mensen allemaal kunnen maken.

Bekijk ook “Ran Sailing”, bouwen op dezelfde manier een zeilschip.

Mooi werk hoor. Ik kocht een boot die door de eigenaren zelf is ingetimmerd, helaas niet zo doordacht..

Ik zie dat jullie uit gaan van twee balansroeren. Gezien de kwetsbaarheid daarvan, hebben jullie voor de roerkoning een waterdicht schot gepland? Ik meen voorin al een crashbox te zien.

Wat ik op mijn schip ook enorm mis, zijn ruime kanalen in de lengte van het schip voor de bekabeling, die goed toegankelijk blijven, óók als het interieur er in zit. Verder moet ik heel veel demonteren/ slopen als ik mijn uitlaatslang wil vervangen. Als je je voorstelt dat je niet de laatste eigenaar van je schip zult zijn, komt dat jezelf ook ten goede!

Hallo Sam,

Je noemt precies een paar goede voorbeelden van zaken die ik zelf ook in een boot wil zien, en vaak mis in productie boten.

Over die crash box: dat heb je goed gezien, maar ook de achterpiek, met het stuurwerk, wordt waterdicht, en zelfs de voorhut wordt waterdicht afsluitbaar. In theorie blijft onze boot drijven als de kajuit vol staat met water, vooropgesteld dat we de deur naar de voorhut afgesloten hebben.