Over een uitdaging gesproken: zelf een boot bouwen en dat ook nog eens met je wederhelft. Velen moeten er niet aan denken, maar Mark en Sandra Couwenberg wel. Het stel is druk bezig om hun droomboot eigenhandig te realiseren. Hoe dat project, dat zijzelf ‘een krankzinnig plan’ noemen, verloopt? Dat lees je hieronder.

Klik hier om deel I en hier om deel II te lezen.

Enkele weken geleden schreven we over ons plan om ons eigen droomjacht te ontwerpen en te bouwen. Inmiddels zijn we tevreden met ons eigen ontwerp en de bouwlocatie op fietsafstand is gevonden. Tijd om onze handen vuil te gaan maken! “We bouwen de romp volgens de woodcore-epoxy methode. Het hout, in ons geval Western Red Cedar, vormt het kernmateriaal waarbij er aan beide kanten epoxy-laminaat zit. Deze bouwmethode resulteert in een lichte en heel sterke romp. De houten kern zorgt bovendien voor thermische isolatie, zodat we minder condensvorming zullen hebben. Door deze constructie is het aan boord in de zomer koel en in de winter lekker warm,” aldus een enthousiaste Mark.

Een lekker ruikende werkplaats

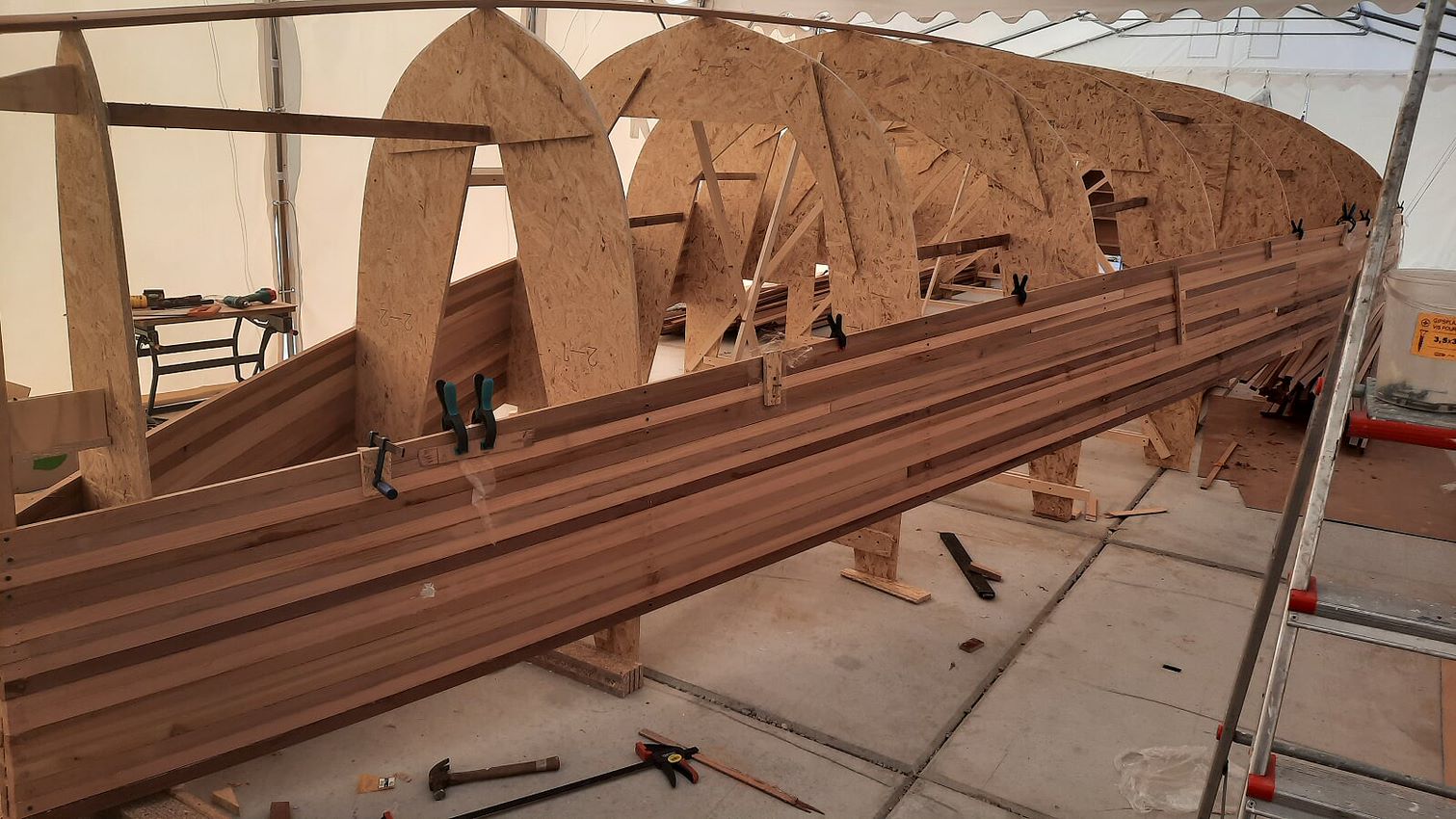

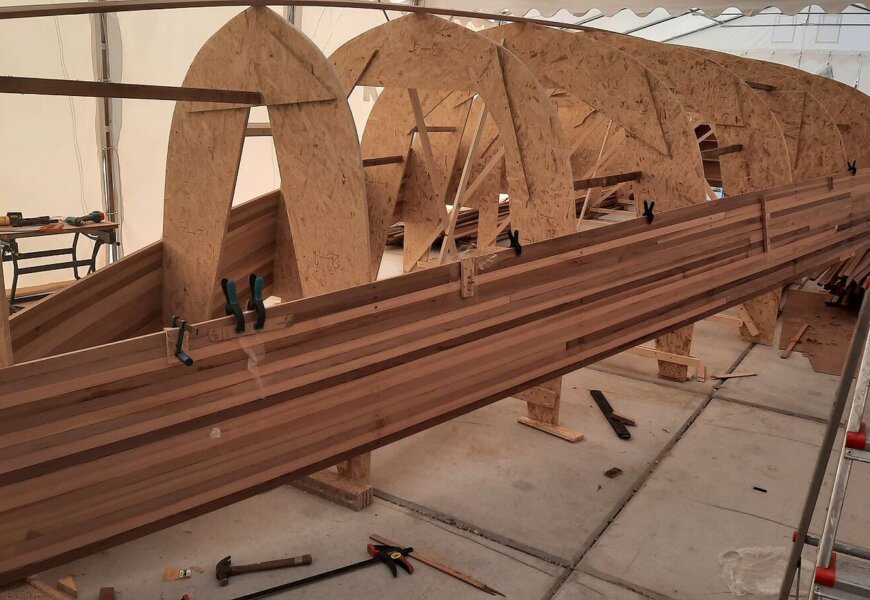

In het voorjaar van 2023 zijn we begonnen met de bouw van de romp. Vanuit het 3D-computermodel van het ontwerp halen we contouren waarmee tijdelijke bouwspanten te frezen zijn. De spanten zijn dusdanig verdeeld dat ze uit handelsmaat OSB-platen te maken zijn en later eenvoudig samen te voegen zijn tot sterke onderdelen. De freesklus hebben we uitbesteed aan een freesbedrijf en enkele weken later komt er een aanhanger vol met mooie OSB-spanten het bouwterrein opgereden. Zo wordt onze opgeruimde en haast lege werkplaats ineens gevuld met stapels hout. Bij iedere levering van materialen wordt er altijd nieuwsgierig gevraagd wat we aan het bouwen zijn en elke keer is de opmerking: “tjonge, wat een werk!” en steevast daarna: “hoe lang denken jullie ermee bezig te zijn?”

Nadat we de onderdelen hebben samengevoegd tot spanten en ze ondersteboven hebben uitgelijnd op de vloer, worden ze stevig verankerd aan de ondergrond. Even later volgt de levering van het cedarhout en is de hele werkplaats gevuld met lekker ruikend hout. De latten zijn machinaal op breedte en dikte geschaafd, dat bespaart ons ontzettend veel tijd. Nu kunnen we aan de daadwerkelijke bouw beginnen.

Cedar-latten worden bezorgd.

De houten latten worden vanaf de deklijn (vlak bij de grond dus) laag voor laag met epoxylijm aan elkaar verbonden. Ze worden met schroeven op de tijdelijke spanten vastgezet. Omdat cedar-latten erg lang en knoestvrij zijn, was het eenvoudig om hier een mooi strokend geheel van te maken. Hoewel in sommige delen in het voor- en achterschip, daar waar de rompvorm snel verloopt, wel wat aanvullende trucs nodig waren om de latten in de goede vorm te dwingen en te houden. We moeste stapels lijmklemmen bij kopen. Als de lijm hard is, kunnen de honderden schroeven er weer uit.

Nu er zichtbare voortgang is, lijkt het alsof we ineens ontzettend snel gaan. Na een week of zes hebben we 170 latten geplakt en is de romp dicht. Maar voor een mooi strak resultaat moeten kieren en schroefgaten gevuld worden en moet de buitenkant eindeloos geschaafd en geschuurd worden. Uiteindelijk zijn we tevreden en impregneren we het hout met waterdunne epoxy.

Pippi Langkous

Hiermee komt de tijd dat we aan de klus toe waren waar we het meest naar uitkeken, maar ook het meest tegenop keken: het lamineren van de romp. Een typisch gevalletje: Ik heb het nog nooit gedaan, dus ik denk dat ik het wel kan! We zijn dol geworden op deze uitspraak van Pippi Langkous. Ze heeft namelijk gelijk: als je iets nieuws gaat doen, moet je ervan uitgaan dat je het kunt. Het tegendeel is immers (nog) niet bewezen.

“Een grote klus, waarbij ook externe factoren zoals temperatuur een belangrijke rol spelen. We hebben gekozen voor een laminaatopbouw zoals ooit door van Der Stadt beschreven: twee lagen unidirectioneel, zwaar glasvezel, met de hand gelamineerd met epoxyhars. Beide lagen glasvezel lopen helemaal over de boot heen, van het ene boord over de bodem naar het andere boord. De eerste laag 45 graden schuin ten opzichte van de lengteas van de boot, de tweede laag 45 graden de andere kant uit. Oersterk, maar niet eenvoudig om aan te brengen. We hadden glasvezel met een gewicht van 600 gram/m2, wat erg dik is. Hiervoor moet je heel wat hars rollen voordat de vezel goed verzadigd is,” aldus Mark.

“Hoewel we het liefste alles zelf doen, konden we bij deze enorme klus niet anders dan de hulptroepen inschakelen” zegt Sandra. “In hartje zomer hebben we in twee weekenden de buitenkant van de romp voorzien van twee lagen glasvezel. De rolverdeling was duidelijk; een persoon boven op de boot, een persoon aan iedere kant van de boot, en een vierde die continu epoxy aanmaakte en tussendoor nog flink meehielp met rollen, ontluchten, vezeldoek strak leggen, etc. Het is een continue race tegen de klok om te zorgen dat de lagen goed verzadigd zijn met epoxyhars voordat dit begint uit te harden”.

“Ondanks de zware klus was dit een mooie periode, waar je die prachtige rompvorm van het computerscherm voor je ogen tot leven ziet komen,” zeggen Mark en Sandra tevreden. Pippi Langkous had in dit geval gelijk.

Hier een korte timelapse van het proces:

Cedar latten aan elkaar vastgelijmd en op de tijdelijke spanten vastgezet.

Er is altijd wel iemand die even langs komt waaien om een kijkje te nemen.

Knap respect

Ik zou het wel willen zien .

Ik heb vele tochten gemaakt op IJselmeer ,Noordzee en Oostzee met passagiers.

Heb zelf een stalen 2 master gerestaureerd maar dit is wel iets anders! Heel knap, vakwerk en mooie uitdaging.

Ik heb door de jaren meerderen projecten begeleid, wil jullie wel even waarschuwen op de risico’s met het werken Epoxy.

Bedekte kleding handschoenen en masker. Ook bij het schuren er van.

Met vriendelijke groet polyestercursus.com.

Kijk op YouTube eens naar Johan en Malin. Zijn vanaf tekening RAN 3 aan het bouwen. En die doen echt alles zelf. Lopen net iets voor op jullie, handig.

Wauw, prachtig!